Dijamantne rezne ploče, ili, kako se još nazivaju, dijamantni kotači, imaju brojne prednosti u usporedbi s konvencionalnim abrazivnim paralelama. Oni imaju znatno veće performanse u smislu resursa, preciznosti rezanja i produktivnosti. Zatim ćemo pogledati kako odabrati dijamantni disk za brusač, koje vrste diskova postoje i koja je njihova prednost.

Uvod u dijamantne rezne ploče

Dijamantne rezne oštrice za rezanje bez vode najprije su nastale u dizajnerskim uredima japanske tvrtke Sankyo Diamond Tools, podružnice Hitachi Corporation ,

Mnoge tehnologije korištene su po prvi put, stoga krugovi nisu bili dovoljno pouzdani i brzo se pokvarili. Na primjer, dijamanti i rezni dio pričvršćeni su na čeličnu podlogu pomoću lemljenja na visokoj temperaturi. U procesu rada, u slučaju velike sile trenja, metal se zagrijava, tali lem, a radni dio jednostavno otpade. Kod hlađenja vodom, takvi krugovi su radili manje ili više podnošljivo, ali suhim trenjem njihov je život bio mali. Činjenica je da dijamant ne reže materijal, već ga uklanja u prah, velike sile trenja prati brzo zagrijavanje - toplina nema vremena da se ispušta kroz tijelo kruga, štoviše, unatoč prisutnosti posebnih utora, krug se deformira kada se zagrije , Promjene oblika su male i ne prijete da se slome, ali jakost zgloba je nepovoljna. Inženjeri Sankyo Diamond-a su predložili druga rješenja - sinteriranje radnog dijela i baze pod visokim tlakom. Takav spoj je više izdržljiv i izdržava znatno više temperature. Tako je bilo moguće stvoriti segmentirane i čvrste diskove koji su otporni na toplinu i deformacije. Tehnologija se još uvijek koristi. Drugo rješenje je lasersko zavarivanje na molekularnoj razini. Prema ovoj tehnologiji, proizvode se samo krugovi segmentiranog tipa. Što se tiče izdržljivosti i pouzdanosti, diskovi oba tipa gotovo su isti, iako mnogi stručnjaci vjeruju da je lasersko zavarivanje bolje.Princip rada dijamantne rezne ploče

Većina dijamantnih diskova koristi se na kutnim brusilicama brzinom do 12.000 o / min. Maksimalni broj okretaja koji najbolje mogu izdržati je 13900 okr / min, ali nema previše alata koji ih mogu razviti prilikom rezanja. Samo dijamant dodiruje površinu koja se tretira - ona strši iznad površine ruba i, dok se okreće, vlaži materijal u finu prašinu. Višeslojna struktura reznog ruba osigurava da je disk uvijek spreman za uporabu - dijamanti koji se protrljaju ili izlaze iz utičnice zamjenjuju se s drugima koji se nalaze u donjem sloju naplatka.

Višak topline ispušta se duž tijela diska, ali se ipak zagrijava do dovoljno visokih temperatura, što zahtijeva pridržavanje određenih sigurnosnih pravila za suho rezanje. Trajnost kotača i njegova učinkovitost ovise o veličini dijamanata. Veliki osiguravaju učinkovitost rada, ali se brzo istroše, mali se režu vrlo precizno, ali sporije, njihov radni vijek je 25-30% duži od onog alata s velikim frakcijama kristala. Dizajn rezanja dijamantnih diskova

Strukturno, dijamantni disk je čelični krug s reznim dijelom i presijeca po cijelom području, što pridonosi odvođenju topline i smanjuje deformacijska naprezanja. Dijamanti su raspoređeni oko ruba diska. Umeću se u rub nikla, cinka, kobalta i legura kositra. Uz linearnu brzinu kretanja do 80 m / s i ogromne sile trenja, nosač mora biti izuzetno jak, što se postiže posebnim tehnologijama.

Kako bi osigurali da se rezni dio drži na visokim opterećenjima, oni se mogu fiksirati laserskim zavarivanjem, sinteriranjem, galvanizacijom ili lemljenjem. Lemljenje se koristi samo u diskovima za rezanje s vodeno hlađenim strojevima. Ovisno o metodi pričvršćivanja dijamanta, određuje se svrha diska. Dijamanti fiksirani pomoću galvanizacije projektirani su za rad s mekim tipovima prirodnog kamena, obrađenim laserskim zavarivanjem i sinteriranjem, posebno segmentnim - za sve vrste krutih materijala na suhi i "mokri" način. Otvori i prorezi su strogo simetrični, a masa dijamanata u dijametralno suprotnim smjerovima također je uravnotežena. Time se eliminiraju vibracije i "otkucaji" diska i osigurava ravnomjerno rezanje. No, za korištenje krugova za suho rezanje može se koristiti samo za izrezivanje - s zakrivljenom stazom, disk ne samo da može izgubiti dijamante, nego i propasti. Ovaj tip alata je vrlo osjetljiv na bočna opterećenja. 2''4'2 '' 1. Utori za prigušivanje. 2. Sloj za rezanje. 3. Otvor za sjedalo. 4. Čelični disk.

Vrste dijamantnih diskova

Dijamantne rezne ploče imaju određene razlike u dizajnu i tehnologiji proizvodnje.

Vrste dijamantnih diskova prema strukturi

Prema strukturi, diskovi za suho rezanje su podijeljeni na:- čvrstu,

- segmentiranu.

- turbo;

- turbosegmentiran.

Solid dijamantni diskovi.

Opremljena je kontinuiranom trakom za rezanje koja kruži oko kruga u kojem su umjetni dijamanti ispresijecani u nekoliko redova. Za rezanje keramike i drugih materijala gdje je točnost rezanja glavni parametar, poželjni su krugovi s čvrstim rubom. Segmentirani dijamantni diskovi. Segmentni dijelovi su podijeljeni radijalnim prorezima na nekoliko radnih dijelova iste veličine, otporniji su na mehanička i toplinska opterećenja i koriste se češće od čvrstih, iako su nešto skuplji. Oni su produktivniji od čvrstih, ali rezanje nakon njih nije toliko precizno. Najbolje ih je koristiti za grubo rezanje betonskih konstrukcija. Dijamantski kotači turbo. 60 Turbodisks se odlikuje prisustvom kose (i ne samo) zareza na stranama oboda. Malo povećava mehaničku čvrstoću kotača i značajno povećava intenzitet odvođenja topline, što omogućuje ubrzanje rezanja od 50 do 100%. Kao i segmentni diskovi, turbo je pogodan za brzo rezanje svih mineralnih materijala širokog raspona tvrdoće - od pješčenjaka do betona i granita. Dijamantni segmentni diskovi. Još produktivniji krugovi, podijeljeni u segmente sa bočnim usjekom "turbo". Odlikuju ih visoke performanse i svestranost. Razlika između diskova u rasporedu dijamanata

Segmentirani dijamantni diskovi. Segmentni dijelovi su podijeljeni radijalnim prorezima na nekoliko radnih dijelova iste veličine, otporniji su na mehanička i toplinska opterećenja i koriste se češće od čvrstih, iako su nešto skuplji. Oni su produktivniji od čvrstih, ali rezanje nakon njih nije toliko precizno. Najbolje ih je koristiti za grubo rezanje betonskih konstrukcija. Dijamantski kotači turbo. 60 Turbodisks se odlikuje prisustvom kose (i ne samo) zareza na stranama oboda. Malo povećava mehaničku čvrstoću kotača i značajno povećava intenzitet odvođenja topline, što omogućuje ubrzanje rezanja od 50 do 100%. Kao i segmentni diskovi, turbo je pogodan za brzo rezanje svih mineralnih materijala širokog raspona tvrdoće - od pješčenjaka do betona i granita. Dijamantni segmentni diskovi. Još produktivniji krugovi, podijeljeni u segmente sa bočnim usjekom "turbo". Odlikuju ih visoke performanse i svestranost. Razlika između diskova u rasporedu dijamanata Umjetni dijamanti su fiksirani u radnom rubu u određenom redoslijedu. Postoje krugovi s njihovom ravnomjernom raspodjelom, kada postoji isti broj kristala u bilo kojoj od odabranih jedinica duljine ili segmenta.

Ali postoje i krugovi u kojima su dijamanti smješteni s određenim razdobljem (tzv. Sendvič). Oni su produktivniji, osiguravaju manje sile na alatu, učinkovitije hlađenje i ravnomjernu raspodjelu napora.

Dijamantni noževi za suho i mokro rezanje

Metodom rezanja dijamantni noževi se dijele u krugove za suho i mokro rezanje. Prvi osiguravaju precizan rez i „čišći“ u radu, ali zahtijevaju upotrebu uređaja za odsisavanje prašine - pri rezanju se stvaraju vrlo male čestice tvrdih materijala koji iritiraju oči i respiratorni trakt. Krugovi hlađeni vodom djeluju s konstantnim protokom tekućine koji veže i ispire prašinu, ali ih nije uvijek moguće koristiti. To je zbog nekih glomaznih hidrauličkih sustava i stvaranja kapljica.

Krugovi za suho rezanje mogu se koristiti u strojevima s vodenim hlađenjem, ali ne možete koristiti diskove za mokro rezanje bez hlađenja - pregrijavaju se i brzo se kolabiraju.

Kako odabrati dijamantni disk za brusilicu

Prilikom odabira dijamantnog diska, obratite pažnju na vrstu materijala za koji je disk namijenjen za njegovu veličinu, promjer sjedala i brzinu okretanja diska.

Materijal za rad s

Većina dijamantnih kotača dizajnirana je za rad s nemetalnim materijalima. Najčešće se koriste za rezanje betona, keramike, stakla, opeke i asfalta. No, postoje brojni diskovi stvoreni za rezanje metala različite tvrdoće. Kada kupujete, zapamtite da su različite vrste dijamantnih diskova dizajnirane za rad s različitim materijalima. Postoje diskovi dizajnirani za rad s betonom, keramičkim pločicama, mramorom, granitom, pješčenjakom, kamenom i asfaltom.

Postoji određeno pravilo za odabir diska - za meke materijale, krugovi s tvrdim dijamantnim vezanjem, a za tvrde materijale - mekani. To je određeno stupnjem trošenja umjetnih dijamanata na rubu kruga.

Prilikom rezanja tvrdih materijala, oni se brže istroše, a sljedeći zauzimaju svoje mjesto iz relativno meke trake za rezanje. Mekani materijali ne utječu mnogo na dijamant, on treba ostati na svom mjestu što je duže moguće, što osigurava čvrsta tvar u kojoj je mineralno mješavina.

Osim toga, različiti umjetni dijamanti se koriste za različite krugove. Industrijska metoda proizvodi dvije vrste dijamanata:- monokristalnu, koja predstavlja jednu prostornu strukturu pravilnog oblika;

- polikristalni, koji se sastoji od nekoliko jakih. međusobno povezanih manjih monokristala.

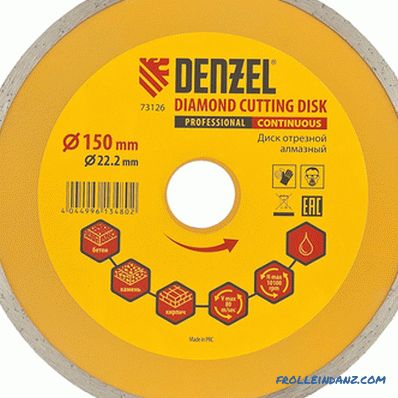

Veličina dijamantnih diskova

Maksimalna dubina rezanja i, u nekim slučajevima, brzina rada ovisi o veličini diska. Glavni promjeri su 115, 125, 180 i 230 mm, što odgovara abrazivnim kotačima za kutne brusilice najčešćih vrsta. Na tržištu se mogu naći dijamantni diskovi promjera 150, 300 ili više milimetara. Veliki promjeri se ugrađuju na moćne strojeve za rezanje - rezače plina, strojeve za rezanje stacionarnog tipa, itd.

Najčešći otvori za bušenje mogu biti - 22,2 mm ili 25,4 mm. Kupite samo disk veličine za koju je vaš instrument namijenjen.

Nikada ne postavljajte veliki disk na brusilicu, koji je dizajniran za rad s manjim diskom, nakon što uklonite zaštitni poklopac. To je vrlo opasno, jer uništavanje metalnog diska može uzrokovati fatalnu štetu za vaše zdravlje. Ako imate takve ideje, onda na Internetu pronađite fotografiju posljedica rada s dijamantnim diskom bez zaštitnog kućišta i zauvijek ćete raditi bez zaštite.

Brzina rotacije diska

Također, na diskovima se prikazuju maksimalna brzina vrtnje i linearna brzina. Ako sposobnosti vašeg alata prelaze karakteristike diska, onda to ne možete reći - centrifugalne sile će ga jednostavno rastrgati.

Problemi koji se javljaju tijekom rada i načini rješavanja1. Kao što je već spomenuto, dijamantni diskovi dizajnirani su isključivo za ravne rezove. Brzina rezanja i sila napajanja moraju se podesiti tako da se radno područje ne pregrije. Kada je temperatura na rubu iznad 700 ± 163 ° C, umjetni dijamanti grafitiraju i gube značajan postotak čvrstoće. Možete povećati resurs diska na jednostavan način - povremeno ga izvadite iz reza bez isključivanja motora kutne brusilice. Protok zraka hladi disk i oslobađa toplinska naprezanja između središnjeg dijela i radnog područja.

Drugi način da se poveća vijek trajanja diska nije izvođenje dubokog rezanja u jednom prolazu. Bolje je proći kroz isti put nekoliko puta. To će malo povećati vrijeme rada, ali vijek trajanja alata bit će dvostruko duži. 2'173'2'161. Jedan od glavnih problema u radu je brzo trošenje radnog područja. To je ponajprije zbog pogrešnog izbora alata, prevelikog pomaka (stezanja) ili statusa kutne brusilice. Ako se u njemu pojavljuju otkucaji, životni vijek diska je naglo smanjen, u nekim slučajevima, s posebno velikim amplitudama oscilacija, može se srušiti, što je vrlo opasno.- koristiti kotače velikog promjera, čime se smanjuje opterećenje kristala; 63> kutna brusilica ili drugi alat mora biti odabran što je više moguće, osigurava stabilnost okreta,

- bira odgovarajući disk u skladu s materijalom,

- ne prekoračuje dopuštene okrete.

Pri radu s dijamantnim diskovima potrebne su rukavice, naočale i respiratori. '222